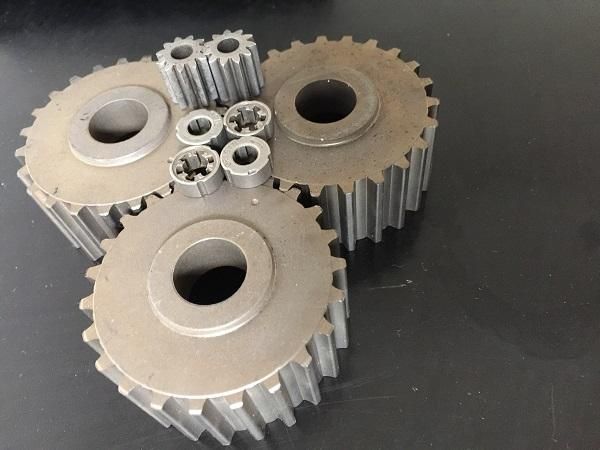

在现代制造业中,粉末冶金件凭借其成本低、成型性好等优势被应用于汽车、电器、机械等领域。然而,粉末冶金工艺固有的多孔性特征也给企业带来了棘手难题:微孔渗漏、电镀不良、腐蚀失效等问题频发,严重影响产品合格率和生产效益。如何实现有效封孔,成为众多制造企业亟待解决的技术瓶颈。

粉末冶金件的封孔困境

粉末冶金件在烧结过程中会形成大量微小气孔,这些孔隙虽然肉眼难以察觉,却会在实际应用中引发连锁反应:

传统的机械加工、表面涂层等方法往往难以彻底解决这些微观尺度的缺陷,行业亟需更加高效的技术方案。

真空压力浸渗:精密封孔的系统化解决方案

浸渗工艺作为一种专门针对多孔材料的密封技术,通过物理化学结合的方式实现微孔填充。其原理是:在真空环境下排除孔隙内气体,再利用压力将低粘度浸渗剂压入微孔深处,经固化后形成致密的填充层。这一工艺已被汽车、船舶等主要工业部门认可。

工艺实施的三个关键环节

1. 真空脱气阶段将待处理工件置于密闭容器中抽真空,使孔隙内的空气和水分被充分排出。这一步骤直接决定后续浸渗剂的渗透深度,是保证封孔效果的基础。

2. 加压浸渗阶段在真空状态下注入浸渗剂,随后施加0.5-0.8MPa的压力,迫使浸渗剂克服表面张力进入微米级孔隙。压力和时间的精确控制是工艺成败的关键。

3. 固化封闭阶段浸渗剂在孔隙内发生聚合反应,形成与金属基体紧密结合的高分子聚合物。固化后的填充物具备良好的耐热性、耐压性和化学稳定性。

专业服务商的技术体系构建

以无锡葆瑞翔精密制造有限公司为专业浸渗服务商,已建立起涵盖设备、材料、工艺的完整解决方案体系。其团队从研发、生产到销售人员均具有浸渗行业多年从业经历,对客户现场生产经验有着丰富的积累。

设备技术的保障

浸渗设备的性能直接影响处理效果。葆瑞翔提供的设备采用全套304不锈钢材质,配备德国进口普旭牌真空泵,确保系统耐腐蚀性和真空度的长期稳定。设备类型涵盖:

人性化的外观设计结合优化的加工流程,使得设备操作便捷,生产效率得到明显提升。

浸渗剂的性能突破

浸渗剂是工艺的材料,其性能直接决定封孔质量。葆瑞翔开发的浸渗剂系列采用全进口原材料,实现了以下技术特性:

环保安全性:水溶性好、易清洗、无残胶,达到国家环保要求,对环境和人体无任何伤害,且无刺鼻性气味

渗透填充性:低粘度设计使其能够渗入0.1mm以下的微孔,与金属粘结力强,低收缩率保证固化后的致密性

功能多样性:

易清洗型浸渗剂:避免螺纹孔堵塞,简化后续工序

环保型浸渗剂:满足严格的环境法规要求

可回收型浸渗剂:降低使用成本,符合循环经济理念

加工服务的价值延伸

除设备和材料供应外,浸渗加工服务为不具备自建产线条件的企业提供了灵活选择。这种服务模式具有两大突出优势:

高效可靠的密封解决方案:通过真空加压方法,使浸渗剂渗入铸件缺陷内部并固化,有效解决泄漏问题,达到密封承压目的,尤其适用于汽车、船舶等关键工业部门,产品合格率达99%以上

多功能应用拓展:用于铸件补漏,还能提升电器元件绝缘性能、密封塑料组合件,并作为电镀涂饰预处理工序,提升产品性能与生产效益

工艺应用带来的实际效益

从行业实践来看,浸渗工艺对提高产品合格率、节约能源、降低成本有明显的技术经济效益:

质量维度:浇铸件、压铸件、粉末冶金件的微孔渗漏、腐蚀问题得到有效解决,各类汽车金属压铸件泄漏现象减少,粉末冶金件电镀不良率大幅下降

成本维度:相比报废返工,浸渗处理成本只为零件价值的5%-15%,且处理周期短,不影响交货进度

应用拓展:技术应用面不断扩大,从传统铸件补漏延伸至烧结多孔性材料密封、电器元件绝缘性能提升、塑料组合件密封等多个领域

选择浸渗工艺的实施要点

企业在采用浸渗工艺时,需要关注以下几个关键环节:

工艺匹配性评估:根据零件材质、孔隙特征、使用工况选择有机或无机浸渗剂

设备能力匹配:生产批量、自动化程度要求决定设备类型选择

质量管理体系:建立完整、科学的质量管理体系,确保工艺参数稳定性

技术服务支持:选择具有丰富现场经验的服务商,获得工艺优化和问题诊断支持

葆瑞翔以匠人的苛求、专业、严谨、敬业精神为客户打造好每一套设备,其诚信、实力和产品质量获得业界的认可,得到了国内外企业的认可和好评。

结语

粉末冶金件的封孔问题并非无解难题。真空压力浸渗工艺凭借其高渗透性、高可靠性、环保经济性的技术特点,已成为行业公认的高效解决方案。随着浸渗技术的持续发展和应用领域的不断拓展,这一工艺正在为制造业的产品质量提升和成本控制创造新的价值空间。对于面临密封难题的企业而言,系统评估自身需求,选择合适的工艺路线和专业服务商,将是实现技术突破的关键一步。